【導(dǎo)讀】過去幾年,光伏(PV)產(chǎn)業(yè)飛速發(fā)展,其動力主要來自居高不下的油價和環(huán)境憂慮。然而,PV成本仍然是妨礙其進(jìn)一步擴(kuò)張的最大障礙,要與傳統(tǒng)的煤電相競爭,必須進(jìn)一步降低成本。在太陽能電池板以外,電子元件(如PV逆變器)是導(dǎo)致高成本的主要元件。

出于安全和可行性考慮,并網(wǎng)PV轉(zhuǎn)換器把獲得的直流與交流網(wǎng)相隔離。隔離的作用通常是滿足安全法規(guī)的要求,防止直流注入交流網(wǎng),因?yàn)榻Y(jié)果可能會影響配電變壓器和傳統(tǒng)的瓦特小時電表。諸如光耦合器一類的傳統(tǒng)隔離解決方案無法滿足PV電池板25年的典型擔(dān)保要求。

同時,微逆變器逐漸占據(jù)主流,因?yàn)檫@種器件不但可以提高系統(tǒng)可用性,而且能夠大幅提升遮光條件下的性能。在這些情況下,PV逆變器安裝在PV電池板的后部,那里的高溫可能加速光耦合器的性能下降。本文旨在討論P(yáng)V逆變器中的信號和電源隔離需求,探討如何利用微變壓器集成隔離功能以提高系統(tǒng)性能和可靠性、降低系統(tǒng)尺寸和成本。

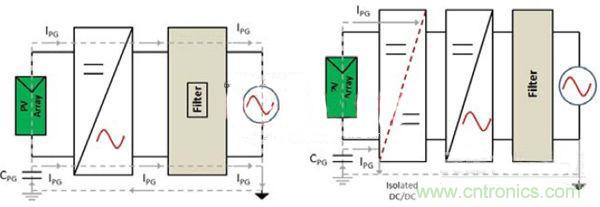

市場上主要有兩類PV逆變器,即無變壓器逆變器和變壓器隔離逆變器。無變壓器逆變器可能會受到大接地漏電流和注入的直流的影響,因?yàn)镻V電池板與交流網(wǎng)之間存在很大的電池板電容而且缺少隔離,如圖1(a)所示。

如果有直流組分注入電網(wǎng)中的交流電流中,這種情況是應(yīng)該避免的,因?yàn)榻Y(jié)果可能導(dǎo)致配電變壓器飽和。許多安全標(biāo)準(zhǔn)對電網(wǎng)中注入的直流電流量進(jìn)行了嚴(yán)格的規(guī)定,有些情況下,必須對變壓器進(jìn)行隔離。

在電池板與電網(wǎng)之間采用變壓器隔離技術(shù)可以消除因電池板相對于電網(wǎng)的電壓差而產(chǎn)生的直流注入路徑,如圖1(b)所示。除直流注入以外,并網(wǎng)逆變器還需滿足電網(wǎng)的其他要求,比如總諧波失真和單諧波電流水平、功率系數(shù)以及孤網(wǎng)運(yùn)行情況的檢測等。電網(wǎng)電壓和注入電網(wǎng)的電流必須精確監(jiān)控。

如果用于執(zhí)行MPPT和柵極驅(qū)動功能的控制器位于電池板一端,則必須將這些測量值隔離開來。為了使PV電池板發(fā)揮最大效率,需要采用最大功率點(diǎn)跟蹤(MPPT)算法。為了實(shí)現(xiàn)MPTT,還需監(jiān)控電池板電壓和電流。當(dāng)人們嘗試串聯(lián)多個PV逆變器以減少所需逆變器的數(shù)量時,電池板電壓可能變得非常高。從PV電池板高邊端進(jìn)行的電流測量也需要隔離。

圖1. (a) 非隔離逆變器下電網(wǎng)中的直流注入 (b) 通過隔離阻斷直流注入

除了隔離電流和電壓測量以外,還需要RS-485、RS-232和CAN等接口功能。RS-485或RS-232一般用于面向這些PV逆變器的通信,以獲得實(shí)時的性能數(shù)據(jù),而通信總線則需要進(jìn)行隔離,因?yàn)榭偩€需要傳輸較長的距離,同時也是出于安全考慮。對于通信距離較短時,也可使用隔離CAN.這些收發(fā)器也需要把隔離電源從電池板一端抽取至總線一端。

傳統(tǒng)上,隔離是由光耦合器實(shí)現(xiàn)的。然而,光耦合器的電流傳輸功能會隨著時間而下降,可能幾年后就無法運(yùn)行,遠(yuǎn)遠(yuǎn)低于許多太陽能電池板提供的20年壽命擔(dān)保。這里,我們建議使用基于微變壓器的信號和電源隔離法,這種方法可以滿足PV逆變器中存在的多種集成需求。

這種方法不但可以克服光耦合器的性能下降缺陷,而且允許集成ADC之類的檢測功能或者RS-485或RS-232收發(fā)器之類的接口功能。另外,該方法可以提供隔離電源用以驅(qū)動這些檢測IC、隔離收發(fā)器或者隔離柵極驅(qū)動器?;诠怦詈掀鞯臇艠O驅(qū)動器則耗電量大,時序特性也非常不穩(wěn)定?;谖⒆儔浩鞯臇艠O驅(qū)動器不但功耗更低,而且可以具有匹配性更好的柵極驅(qū)動器時序特性,可以顯著提高系統(tǒng)的總功率轉(zhuǎn)換效率。隔離的信號和電源集成也可大幅減少元件數(shù)量,從而降低系統(tǒng)成本、提高可靠性。

用微變壓器實(shí)現(xiàn)信號和電源隔離

微變壓器可以用于提供集成的信號和電源隔離,最大額定值為5 kV rms [1].對于信號傳輸,輸入數(shù)據(jù)通常在編碼之后再傳輸給數(shù)據(jù)變壓器原邊。副邊則通過解碼來還原信號。輸入與輸出之間的隔離通過初級線圈與次級線圈之間的絕緣層來實(shí)現(xiàn)。為了在隔離之間實(shí)現(xiàn)高效的電源傳輸,用一個自振高頻振蕩器來驅(qū)動電源變壓器的原邊,同時用高頻肖特基二極管來提供整流直流電壓。

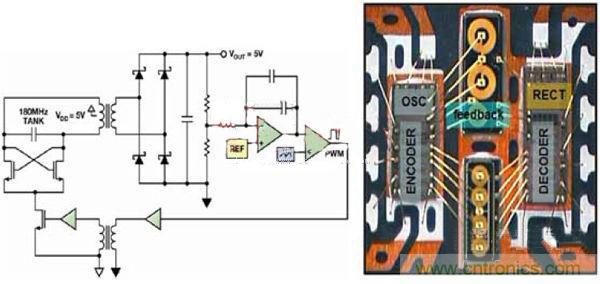

調(diào)節(jié)由次級控制器產(chǎn)生的PWM完成,該P(yáng)WM通過一個反饋?zhàn)儔浩饕赃h(yuǎn)低于振蕩頻率的頻率來開啟和關(guān)閉振蕩器,如圖2(a)所示。通過反饋?zhàn)儔浩鞯姆答佇盘柕墓ぷ鞣绞脚c通過數(shù)據(jù)變壓器的其他數(shù)據(jù)通道信號相同。當(dāng)為能量轉(zhuǎn)換和反饋設(shè)置不同的控制路徑時,可以優(yōu)化能量轉(zhuǎn)換效率,同時維持調(diào)節(jié)的穩(wěn)定性。圖2(b)展示的是帶四個獨(dú)立的隔離數(shù)據(jù)通道的500 mW隔離DC-DC轉(zhuǎn)換器。

圖2. (a) 隔離DC-DC逆變器原理圖 (b) 4通道隔離器、500 mW隔離電源下的封裝方案

在本例中,變壓器由兩個獨(dú)立的芯片構(gòu)成,一個是編碼器(即原邊芯片),另一個是解碼器(即副邊芯片)。然而,這主要是出于成本原因考慮,而在理論上,變壓器是可以用其中一個IC芯片構(gòu)建的。柵極驅(qū)動器、收發(fā)器、ADC等額外電路功能全部都可以集成進(jìn)來。

PV逆變器中的隔離集成

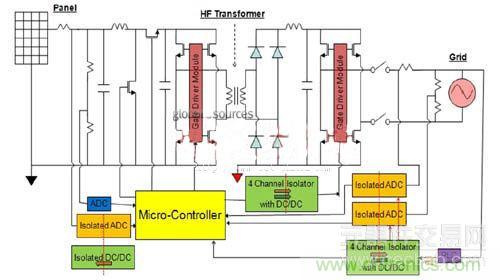

圖3所示為一個典型的3級并網(wǎng)PV逆變器。第1級是一個可選的升壓轉(zhuǎn)換器,用于提高電池板電壓,該電壓然后再通過隔離DC-DC轉(zhuǎn)換器級。該隔離DC-DC轉(zhuǎn)換器包括一個通過高頻變壓器的全橋dc-ac轉(zhuǎn)換功能。

該高頻變壓器具有尺寸小、效率高的優(yōu)勢。副邊的交流被整流成通常高于電網(wǎng)峰值電壓的直流電壓。整流形成的直流再通過第3逆變器級轉(zhuǎn)換成電網(wǎng)線路頻率。需要檢測電池板輸出電壓和電流,并將其饋入一個微控制器,以執(zhí)行最大功率傳輸跟蹤(MPTT)算法。

同時,該微控制器還負(fù)責(zé)控制隔離DC-DC和輸出逆變器的柵極驅(qū)動器。輸出逆變器位于電網(wǎng)一端,其接地電壓與直流電池板接地電壓不同,從微控制器到逆變器驅(qū)動級的通信需要隔離。通常需要四個光耦合器,但它們功耗較高,其較大的傳播延遲也可能影響柵極驅(qū)動器的時序精度,從而影響到逆變器的效率,而且最重要的是,它們難以支持PV電池板20至25年的擔(dān)保壽命。

另一方面,基于微變壓器的隔離器[1, 2]功耗要低得多,傳播延遲要短得多,而且性能不會隨時間而下降。另外,多通道隔離器也可以與片上DC-DC轉(zhuǎn)換器集成,以便為柵極驅(qū)動器提供隔離電源。

在逆變器輸出與并網(wǎng)之間用繼電器來確保逆變器輸出頻率和相位與市電電壓同步,同時,還能在電網(wǎng)發(fā)生故障時或者在市電電壓或頻率超過可接受限值時迅速斷開,從而實(shí)現(xiàn)防孤島保護(hù)。在電網(wǎng)一端需要電壓檢測功能以檢測零交越,同時也需要電流檢測功能,以確保負(fù)載中饋入的是正弦波電流。

檢測信息可以通過隔離ADC傳送給控制器。隔離ADC集成一個16位二階∑-△調(diào)制器和基于微變壓器的數(shù)字隔離功能,能夠?qū)崿F(xiàn)3.75 kV的隔離,是分流電流檢測的理想之選。電流變壓器也可用于電流檢測,但它們價格昂貴、體積龐大,而且可能對外部磁場非常敏感。

也可以使用霍爾效應(yīng)檢測器,但它們在非線性度和失調(diào)方面先天不足,結(jié)果會影響到電流測量值的精度。分流與集成隔離ADC一起形成一種可靠的低成本替代方案。隔離ADC在電網(wǎng)一端也需要隔離電源以驅(qū)動自己,同時,可以集成基于微變壓器的隔離DC-DC,從而省去使用分立式DC-DC轉(zhuǎn)換器的諸多麻煩。

當(dāng)需要PLC通信時,電網(wǎng)端的PLC芯片可以由隔離DC-DC來驅(qū)動,而其與電池板一端的控制器的通信則通過一個多通道隔離器來實(shí)現(xiàn)。

圖3. 3級PV逆變器的隔離方案

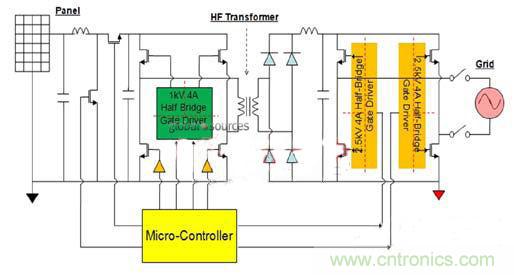

基于微變壓器的隔離方法也可與高電流輸出柵極驅(qū)動器相集成,以形成全隔離半橋柵極驅(qū)動器。圖4所示為一個并網(wǎng)PV逆變器的示例柵極驅(qū)動方案。對于原邊的DC-AC全橋開關(guān),通常沒有必要為低端柵極驅(qū)動器(尤其是低功耗逆變器)設(shè)置隔離。對于兩個高端開關(guān),具有4 A驅(qū)動能力的2通道1 kV隔離驅(qū)動器就能勝任工作。逆變器開關(guān)位于交流端,因此,低端和高端都需要隔離柵極驅(qū)動器。

圖4. 3級PV逆變器的柵極驅(qū)動器實(shí)現(xiàn)方案

要使直流端的微控制器與交流端的逆變器直接通信,通常需要2.5 kV或5 kV隔離柵極驅(qū)動器。低端柵極驅(qū)動器可以由集成的DC-DC驅(qū)動(其動力來自電池板一端),而高端電源則可通過自舉解決方案來提供。

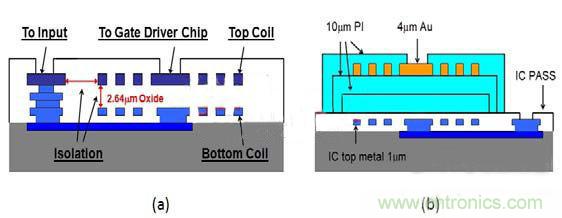

每個半橋柵極驅(qū)動器均由3向隔離構(gòu)成,即是說,輸入與輸出之間存在隔離,兩個輸出之間也有隔離。輸入到輸出的隔離通過片上變壓器提供。圖5(a)是1 kV柵極驅(qū)動器的變壓器結(jié)構(gòu),圖5(b)是5 kV柵極驅(qū)動器的變壓器結(jié)構(gòu)。1 kV半橋柵極驅(qū)動器以三芯片單封裝實(shí)現(xiàn),包括一個輸入芯片和兩個相同的柵極驅(qū)動器芯片。

兩個1 kV變壓器(如圖5(a)所示)在輸入芯片上實(shí)現(xiàn),兩個柵極驅(qū)動器輸出各一個。輸入與底部線圈相連,底部線圈與頂部線圈之間由2.64 μm厚的氧化物隔離,而頂部線圈相互之間則通過橫向氧化物來實(shí)現(xiàn)隔離。

這兩個柵極驅(qū)動器芯片位于自己的分片焊盤上,并通過與[2]類似的芯片間焊線與輸入芯片處的頂部線圈相連。5 kV柵極驅(qū)動器實(shí)現(xiàn)方法與此相似,只是頂部線圈與底部線圈之間是通過20 mm厚的聚酰亞胺材料進(jìn)行隔離的。

圖5. 變壓器結(jié)構(gòu) (a) 1 kV柵極驅(qū)動器 (b) 2.5 kV柵極驅(qū)動器

對于多逆變器并聯(lián)系統(tǒng)(如串式逆變器),逆變器之間也需要通信,這一般是通過RS-485總線、RS-232總線或者CAN總線(需要隔離時)實(shí)現(xiàn)的。自驅(qū)動隔離收發(fā)器將能夠從電池板端獲得總線端所需要的電源。

微逆變器也開始受到人們的青睞,因?yàn)樗鼈冇兄谔嵘到y(tǒng)的可靠性和性能。它們還有利于解決串式逆變器存在的潛在直流電弧問題。

微逆變器一般安裝在樓頂電池板的下方,這種條件下的環(huán)境溫度可能非常高。高溫會加快光耦合器中LED性能的下降;另一方面,基于微變壓器的隔離方法,其性能不會隨時間而下降,在這些極端條件下表現(xiàn)卓越。微逆變器可以使用單級逆變器而非全三級逆變器,以降低系統(tǒng)成本。每個微逆變器的功耗可能僅僅為兩三百瓦特,在這一功耗水平下,隔離集成法為降低系統(tǒng)成本、提升系統(tǒng)可靠性帶來了許多系統(tǒng)集成機(jī)會。

結(jié)論

基于微變壓器的隔離集成方法是滿足并網(wǎng)PV逆變器、中央逆變器或微逆變器的隔離需求的理想解決方案。其集成式信號和電源隔離能力可以大幅減少元件數(shù)量,提高系統(tǒng)可靠性和使用壽命,同時,其精密的柵極驅(qū)動時序特性則可能進(jìn)一步提高逆變器的效率。利用基于微變壓器的隔離ADC,可以對電網(wǎng)電流和電壓進(jìn)行更加準(zhǔn)確的測量,結(jié)果給電網(wǎng)帶來高品質(zhì)的單位功率系數(shù)正弦電流。

推薦閱讀: