【導讀】隨著鋰離子電池在無人機、電動汽車(EV)和太陽能儲能等領域的應用日益增多,電池制造商也在利用現(xiàn)代技術和化學成分來推動電池測試和制造能力的極限。

圖1:為現(xiàn)代電動汽車提供動力的電池

如今,每一塊電池無論大小,性能和壽命都是在制造過程中決定的,測試設備都是針對特定電池設計的。然而,由于鋰離子電池市場涵蓋了所有的形狀和容量,因此很難創(chuàng)建一種單個、集成的測試儀,可以處理不同的容量、電流和物理形狀,并具有所需的準確度和精度。

鑒于對鋰離子電池的需求越來越多樣化,因此我們迫切需要高性能、靈活的測試解決方案,從而最大限度地權(quán)衡利弊并實現(xiàn)成本效益。

鋰離子電池復雜多樣

如今,鋰離子電池具有多種尺寸、電壓和應用范圍,而這項技術剛投入市場時并未實現(xiàn)。鋰離子電池最初設計用于相對較小的設備,如筆記本電腦、手機和其他便攜式電子設備等?,F(xiàn)在,它們的外形尺寸大了很多,如電動汽車和太陽能電池存儲。這意味著更大的串并聯(lián)電池組具有更高的電壓和更大的容量,物理體積也更大。例如,一些電動汽車的電池組可以配置多達100個串聯(lián)和超過50個并聯(lián)配置。

堆疊電池并不是什么新事物,普通筆記本電腦中的典型可充電鋰離子電池組由多個電池串聯(lián),但由于電池組體積更大,測試變得更加復雜,可能會影響整體性能。為了使整個電池組的性能達到最佳水平,每塊電池必須與其相鄰電池幾乎相同。電池會相互影響,因此如果某一系列中的一塊電池容量較低,電池組中的其他電池都將低于最佳狀態(tài),因為它們的容量會被電池監(jiān)測和再平衡系統(tǒng)降級,以匹配性能最低的電池。正所謂一顆老鼠屎壞了一鍋粥。

充放電循環(huán)進一步說明了單塊電池如何降低整個電池組的性能。電池組中容量最低的電池將以最快的速度降低其充電狀態(tài),導致電壓水平不安全,導致整個電池組無法再放電。等到電池組充電時,容量最低的電池會先充滿電,其余的電池不會進一步充電。在電動汽車中,這會導致有效的整體可用電池組容量減少,從而降低車輛的續(xù)航里程。此外,低容量電池的退化也會加速,因為在安全保護措施起效前,它就在充電和放電結(jié)束時達到了過高的電壓。

無論是何種終端設備,電池組中的電池以串聯(lián)和并聯(lián)方式堆疊得越多,問題就越嚴重。顯而易見的解決方案是確保每塊電池的制造完全相同,并將相同的電池組合在同一個電池組中。但是,由于電池阻抗和容量固有的制造工藝差異化,測試變得至關重要——不僅要排除有缺陷的部件,而且要分清哪些電池相同,要放在哪些電池組中。除此之外,電池在制作過程中的充放電曲線對其特性有很大的影響,并且是不斷變化的。

為什么現(xiàn)代鋰離子電池帶來了新的測試挑戰(zhàn)?

電池測試并非什么新事物,但自從其問世以來,鋰離子電池給測試設備的精度、生產(chǎn)量和電路板密度帶來了新的壓力。

鋰離子電池十分獨特,因為它們具有極為密集的儲能容量,如果充電和放電不當,可能會引起火災和爆炸。在制造和測試過程中,這種儲能技術要求非常高的精度,而許多新興應用進一步加劇了這一要求。就形狀、尺寸、容量和化學成分而言,鋰離子電池的種類更為廣泛,反之其也會影響測試設備,因為它們需要確保準確遵循正確的充放電曲線,從而達到最大的存儲容量、可靠性和質(zhì)量。

由于并沒有一種尺寸適合所有的電池,因此為不同的鋰離子電池選擇合適的測試設備和不同的制造商會增加測試成本。此外,不斷的產(chǎn)業(yè)創(chuàng)新意味著不斷變化的充放電曲線進一步優(yōu)化,使電池測試儀成為新電池技術的重要發(fā)展工具。不管鋰離子電池的化學和機械性質(zhì)如何,在其制造過程中有無數(shù)種充放電方法,這使得電池制造商向電池測試儀施加壓力,要求它們具備獨特的測試功能。

精度顯然是一項必備能力,它不僅僅意味著能夠?qū)⒋箅娏骺刂凭缺3衷诜浅5偷乃?,還包括在充電和放電模式之間以及在不同電流水平之間非??焖偾袚Q的能力。這些要求的產(chǎn)生不僅僅是因為需要大量生產(chǎn)具有一致特性和質(zhì)量的鋰離子電池所驅(qū)動,電池制造商還希望將測試過程和設備用作為創(chuàng)新工具,使其在市場上創(chuàng)造競爭優(yōu)勢,例如修改充電算法以提高容量。

盡管對不同類型的電池需要進行各種各樣的測試,但如今的測試儀針對特定的電池尺寸進行了優(yōu)化。例如,如果測試的是大型電池,那么就需要較大的電流,這會轉(zhuǎn)化為更大的電感和更粗的電線以及其他特性。所以在創(chuàng)建一個能夠處理高電流的測試儀時會涉及許多方面。然而,許多工廠并不只生產(chǎn)一種電池,它們可能會為一個客戶生產(chǎn)一整套大型電池,同時滿足這些電池所需的所有測試要求,也可能為一個智能手機客戶生產(chǎn)一套更小電流的小型電池。

這就是測試成本上升的原因——電池測試儀針對電流進行了優(yōu)化。能夠處理更高電流的測試儀通常更大、更昂貴,因為它們不僅需要更大的硅片,還需要磁性元件和布線,以滿足電遷移規(guī)則并且最大限度地降低系統(tǒng)中的寄生壓降。工廠需要隨時準備各種測試設備,來滿足生產(chǎn)與檢驗各種類型的電池。由于工廠在不同時間生產(chǎn)的電池類型不同,一些測試儀可能與這些特定電池不兼容,并且可能閑置,這進一步增加了成本,因為測試儀是一項大型投資。

無論是針對當今常見的和新興的用于批量生產(chǎn)普通鋰離子電池的工廠,還是希望利用測試過程創(chuàng)新和創(chuàng)造新電池產(chǎn)品的電池制造商,都需要使用靈活的測試設備,以適應更廣泛的電池容量和物理尺寸,從而降低資金投入,并提高測試設備投資回報率。

在試圖適當優(yōu)化單個集成測試解決方案時,存在許多沖突的需求。目前還沒有解決所有種類鋰離子電池測試方案的靈丹妙藥,但德州儀器(TI)已經(jīng)提出了一種參考設計,將成本效益和精度之間的權(quán)衡降到了最低。

高精度測試解決方案適用于大電流應用

獨特的電池測試場景需求總是會存在,而它對應地也需要一個同樣獨特的解決方案。不過對于很多類型的鋰電池來講,無論是小型智能手機電池還是電動汽車的大型電池組,是可以有一個高性價比的測試設備的。

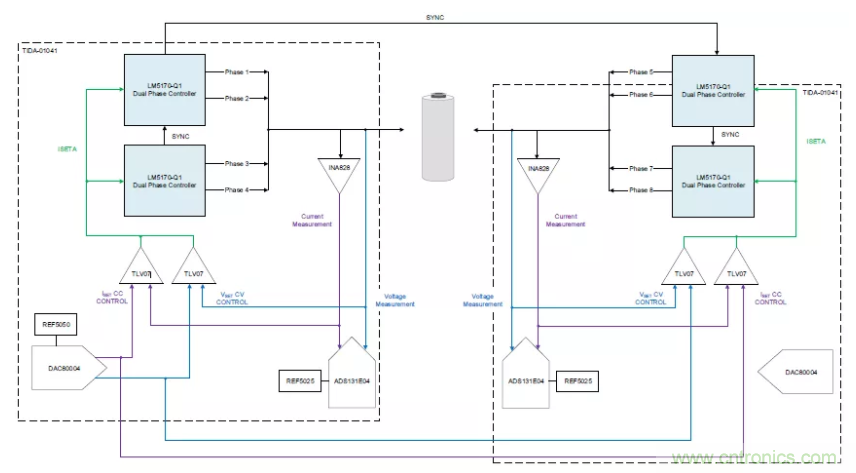

為了達到市場上許多鋰離子電池所需的精確、滿量程充放電電流控制精度,德州儀器的用于50-A、100-A和200-A應用的模塊化電池測試儀參考設計使用50-A和100-A電池測試設計的組合,來創(chuàng)建一個能夠達到200-A最大充放電水平的模塊化版本。此解決方案的框圖如圖2所示。

圖2:德州儀器電池測試儀解決方案

例如,TI針對用于高電流應用的電池測試儀參考設計采用恒流恒壓控制環(huán)路,支持高達50A的充放電速率。此參考設計利用LM5170-Q1多相雙向電流控制器和INA188儀表放大器精確調(diào)節(jié)流入或流出電池的電流。INA188實現(xiàn)并監(jiān)控恒流控制回路,而且由于電流可能往任一方向流動,SN74LV4053A多路復用器可以相應地調(diào)節(jié)INA188的輸入。

此特定方案通過將幾個關鍵的TI技術結(jié)合在一起,為需要更高電流或多相的應用創(chuàng)建了一個可修改的平臺,展示了構(gòu)建一個具有成本效益的測試解決方案的可行性。這一靈活、具有前瞻性的解決方案不僅滿足了當今的需求,而且預測了未來汽車電池的增長趨勢,這將很快增加對測試儀電流能力超過50A的需求。

鋰離子電池測試設備投資最大化

德州儀器的模塊化電池測試儀參考設計解決了鋰離子電池測試設備的高精度、大電流和靈活性問題。此參考設計涵蓋了各種可用的電池形狀、尺寸和容量,能夠應對新興應用,如電動汽車和太陽能發(fā)電廠的大型電池組以及智能手機等消費電子產(chǎn)品中常見的小尺寸電池。

鋰離子電池測試的參考設計使您能夠投資較低電流的電池測試設備并能夠并聯(lián)使用,從而不需要在不同電流水平的多個架構(gòu)中進行昂貴的投資。能夠在各種電流范圍內(nèi)使用測試設備,可以最大程度地優(yōu)化對電池測試設備的投資,降低總成本,并為適應不斷變化的鋰離子電池測試需求提供靈活性。

推薦閱讀: